Una válvula creada en la UBU que mejora la eficiencia de las calderas térmicas

Miembros de la Universidad de Burgos junto con colaboradores externos han desarrollado un proyecto innovador que revolucionará la eficiencia energética en chimeneas de calderas térmicas

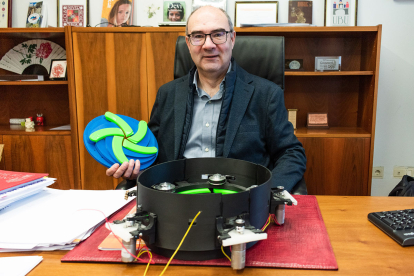

José María Cámara, miembro del equipo de la Universidad de Burgos que ha desarrollado la válvula.

La búsqueda constante de eficiencia energética se ha convertido en un objetivo fundamental en nuestro siglo, y en la industria moderna, donde cada avance representa un paso significativo hacia un futuro más sostenible.

El Profesor e investigador de la UBU, José María Cámara, junto con David de la Fuente, Profesor Asociado y Alan Scott Weinberg como colaborador externo; han desarrollado una válvula que mejora la eficiencia energética en chimeneas de calderas térmicas. Este proyecto ha consistido en la creación de un dispositivo diseñado para controlar el flujo de aire en distintos tipos de chimeneas utilizadas en este tipo de calderas.

La válvula tiene como objetivo principal ahorrar energía y reducir costes en las instalaciones. La necesidad de cerrar las chimeneas para evitar la evacuación de gases durante períodos de inactividad se ha presentado como un desafío importante en el ámbito de la eficiencia energética y durabilidad de estas instalaciones.

Estas estructuras, a menudo pasadas por alto en la ingeniería convencional, juegan un papel crucial en el rendimiento energético global de una instalación. Desde la recuperación de calor hasta la reducción de la contaminación atmosférica, cada mejora en el diseño y funcionamiento de estas chimeneas tiene un impacto directo en la eficiencia y sostenibilidad de toda la operación.

La válvula aborda estos desafíos al proporcionar un mecanismo eficiente para cerrar completamente la chimenea cuando la caldera no está en funcionamiento. Esto evita pérdidas de calor significativas y reduce el estrés térmico durante el arranque de la misma. El diseño de la válvula tiene como objetivo principal permitir el paso total y sin restricciones del flujo de gases cuando la caldera está arrancada y bloquear el tiro natural de la misma cuando la caldera está parada. Evitando así un rápido enfriamiento tanto de los metales como del fluido presente en los bancos de convección y en los calderines.

José María Cámara, perteneciente al área de Tecnología Electrónica del Departamento de Ingeniería Electromecánica, y líder del proyecto; explica que la idea de desarrollar esta válvula surge debido a la necesidad imperante de optimizar la eficiencia térmica de todas y cada una de las instalaciones ya existentes, así como garantizar la máxima eficiencia de las mismas. De este modo se conseguiría igualmente disminuir el consumo de combustibles fósiles y se reduciría la huella de carbono.

En un entorno tan cambiante y competitivo como el que actualmente se está viviendo dentro del sector energético, supuso todo un reto el plantear soluciones factibles y competitivas tanto para evitar su degradación como para mejorar la eficiencia térmica de los procesos a los cuales prestan servicio, afirma Cámara.

Si bien la necesidad y el interés por el ahorro energético siempre ha existido, el escenario actual caracterizado tanto por una alta volatilidad de los precios de las materias primas como de la demanda, está presionando a todo el tejido industrial a realizar paradas y arranques más frecuentes de sus instalaciones. Esta situación también es palpable en el ámbito de la generación de eléctrica, donde estos días estamos asistiendo a una alta platicurtosis tanto del precio del pool intersemanal como del intradiario.

Por ello, desarrollaron esta válvula tipo “full-bore”, cuya principal característica es que permite el paso total y sin restricciones del flujo de gases cuando el proceso se encuentra en operación a la vez que cierra el tiro natural cuando la caldera está parada. Dispone de un conjunto de actuadores que, a su vez, despliegan unos segmentos de geometría bien definida y estudiada cuando la instalación se para.

Si bien la solución presentada se puede implementar en todo tipo de chimeneas, el reto más desafiante lo presentan aquellas chimeneas de gran diámetro y grandes caudales donde los gases de escape pueden superar fácilmente los 80 km/h, asevera Cámara.

En estos casos se aprovecha el resalte que supone la presencia del silenciador de manera que cuando la válvula está plegada se oculta completamente en el área circular que propicia este elemento. De este modo, al posibilitar el paso total del flujo de gases de combustión, no se producen ni pérdidas de carga, ni sobrepresiones durante la operación normal de la caldera.

Otra de las grandes ventajas de esta innovación es que puede ser utilizada en todas aquellas instalaciones donde ya existe una caldera térmica con producción de gases. Siendo una solución óptima tanto desde el punto de vista funcional como desde el punto de vista normativo para aquellas que generan grandes caudales de gases durante su combustión.

Respecto a los materiales con los que esta válvula puede construirse, Cámara manifiesta que se trata de utilizar siempre aquellos que sean capaces de soportar de forma óptima tanto los esfuerzos como la corrosión y las altas temperaturas que se producen en el interior de las chimeneas. Todo ello a la vez que se consigue un conjunto de bajo peso y larga duración.

Esta válvula “full-bore” tiene un doble impacto positivo en el medio ambiente. Por un lado, minimiza las pérdidas de presión y temperatura de los fluidos en el interior de la caldera, de este modo se ahorra combustible y se reduce el tiempo que se tarda en alcanzar los valores nominales de proceso durante los arranques. Y por otro, reduce la fatiga térmica de los materiales, lo que a su vez reduce el riesgo de paradas de larga duración por pinchazos de los tubos de la caldera.

Esta combinación de factores tiene un impacto muy positivo en la reducción de costes por mantenimiento a la par que mejora las horas de disponibilidad de los procesos.

Además, Cámara expone que su innovación posee también características constructivas que le permiten desempeñar su trabajo de forma muy competitiva en todos los procesos donde se precise el control de fluidos; ya que esta solución es adaptable a todo tipo de chimeneas, sin importar su diámetro. También su adaptación y montaje resultan fáciles, y no requieren de maquinaria especializada. Su mantenimiento es sencillo y además, en caso de sufrir avería, la reparación no conlleva un proceso complicado.

La posibilidad de accionamiento de esta válvula, puede ser eléctrica o neumática, y aunque inicialmente fue ideada para un control de cierre y apertura, también permite una regulación isoporcentual suave para otro tipo de aplicaciones.

En definitiva, esta válvula “full-bore” es todo un avance con múltiples ventajas medioambientales para la optimización de la eficiencia térmica de las instalaciones, sin tener que construir nuevas chimeneas de calderas térmicas. Un “todo en uno” que ha generado un gran interés en la comunidad científica y en la industria de la energía y, debido a ello y en colaboración con la OTRI, se ha protegido mediante patente P202331051.